公司为客户提供高效的超声专业机床及机床改造方案,一次装夹即在机床上实现超精密加工,实现以车代磨、车磨一体、以钻代铰、以铣代磨等功能,高精密加工金属表面粗糙度可达Ra<0.05μm,设备产生稳定的高频往复振动可使被加工工件的表面粗糙度大幅度降低,一次加工表面粗糙度可达Ra0.001~0.8μm,实现超镜面加工,金属镜面加工时代开启。

公司采用高束能新型能量加工方式,高效快捷。高束能是拥有大能量、高密度、束流强等改性能源与材料作用力,含激活能的一种复合能量,通过各种传递方式将能量打入材料组织内部使工件表面瞬间发生塑性变形、材料去除、焊接、熔覆、增长等,从而实现金属改性加工,在机械加工中效率高,解决了机械加工中诸多问题。

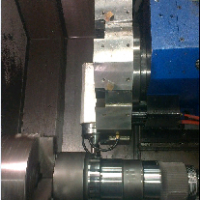

通过高束能加工(2万~4万次/秒)的硬质滚轮、滚针或合金球作用于待加工金属工件表面,使工件表层金属组织发生塑性变形,并产生冷作硬化,从而达到改善表面质量的目的,一次装夹光洁度最高达Ra0.2μm超镜面效果,金属表面粗糙度提高3个等级以上,可加工HRC65度以下的零件。

高束能设备金属加工应用

1、解决了国际行业纯手工抛光、滚压及磨削解决不了的行业问题,大大减少了人工成本;

2、提高产能,由于加工技术的应用,车削效率可提升一倍多;

3、零件一次加工到位,减少了来回搬运、抛光或上磨床的工序,减少空间利用;

4、高束能表面加工设备性能稳定、技术可靠、加工效果优势显著,是当今车削、抛光、滚压、磨削技术的革命,这将大大提升公司产品的质量和市场的竞争力;

5、属于一次性投入,终生受益的产品,运行成本几乎为零;

6、与抛光、磨削、滚压相比大大降低了生产成本;

7、高束能表面加工设备的易损件是滚珠,每个滚珠连续回转行程大于5000公里,价格低廉;

8、电能的消耗则更小,1KW/h(小时),远远低于磨床的电消耗;

9、无需磨削液的使用,降低生产成本,也没有废液的排放;

10、高束能表面加工设备对人工要求低,普通熟练的工人即可操作;

11、高束能加工技术提高了金属致密性,提高了工件显微硬度20%以上,所以大大提高了工件的耐磨性和疲劳寿命,而这是磨削所不能比及的。